3D печать открыла массу новых возможностей для дизайна и производства, а появление напечатанных на 3D принтере композитов из углеродного волокна сделало ее еще более перспективной. Углеволокно изобрели в далеком 1860 году, однако этот материал остается востребованным по сей день. В статье мы расскажем о его основных свойствах, применении в аддитивном производстве, производителях и видах данной продукции.

Характеристики углеволокна

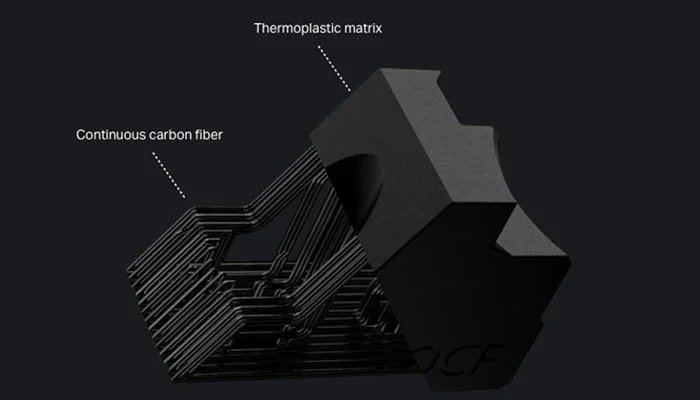

Как правило, углеродное волокно комбинируют с иными материалами для создания композитов, а не используют в чистом виде. Полученные таким образом материалы называются армированными углеволокном. Они состоят из матричной основы (обычно полимеров, но также подходит керамика) с добавлением углеродных волоков. В результате этой комбинации получаются легкие, но жесткие и прочные объекты. Механические свойства изготовленных на 3D принтере композитов из углеволокна превосходят качества почти всех остальных напечатанных пластиков по прочности и термостойкости.

В аддитивном производстве углеродное волокно часто применяют в виде филаментов, которые состоят из коротких волокон. В свою очередь, эти волокна образованы мельчайшими сегментами (до миллиметра в длину) в смеси с термопластом. На сегодняшний день в продаже доступны разные филаменты с филерами из углеволокна, в том числе PLA, PETG, нейлон, ABS и поликарбонат. Они обладают исключительно высокой прочностью и небольшим весом.

Со временем углеволокно стало очень востребовано в разных отраслях промышленности, благодаря таким свойствам, как отменная жесткость, прочность на растяжение, термостойкость, устойчивость к химикатам и т.д. Примечательно, что углеродное волокно в чистом виде в 5 раз прочнее и вдвое жестче стали, несмотря на то, что оно гораздо легче. Эти преимущества способствуют активному внедрению материала в ряде секторов производства, включая автомобилестроение, аэрокосмическую промышленность, строительство и т.д.

Технологии и особенности 3D печати из углеволокна

Параметры филаментов из карбонового волокна для 3D печати должны совпадать с параметрами основного материала, с которым они комбинируются. Одним из недостатков углеволокна является то, что оно может засорить сопло оборудования, поэтому эксперты советуют использовать для него детали из закаленной стали. Не менее важно следить за объемом углеволокна в филаменте, так как превышение оптимальной пропорции может ухудшить качество печатаемых деталей.

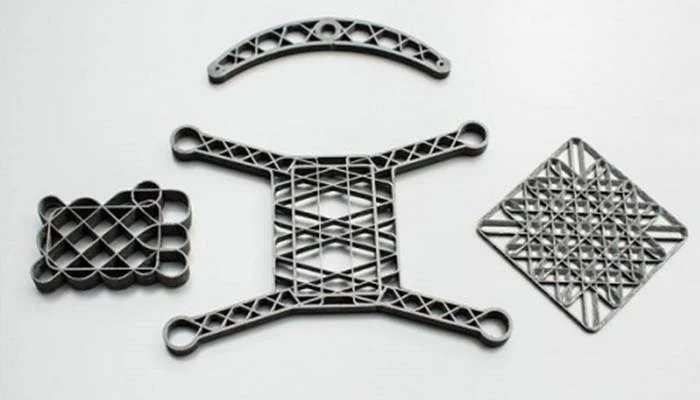

Помимо филаментов, в 3D печати распространена технология непрерывного армирования карбоновым волокном, где задействуются два сопла: для нити и для углеволокна. Данный метод делает объекты заметно прочнее, так как углеволокно наносится на них цельным покрытием, а не частями. Напечатанные с его помощью изделия по своей надежности могут заменить алюминий, но при этом весят вдвое меньше. Производители заявляют, что в некоторых сферах углеволокно является полноценной и более экономичной альтернативой 3D печати из металла. Грамотное применение этого материала позволяет повысить прочность и иные эксплуатационные свойства деталей, уменьшив расход сырья.

Сферы применения

Композиты из углеродного волокна особенно активно используют в тех сферах, где особенно важен вес объектов. Например, они широко востребованы в производстве велосипедных рам, крыльев самолетов, пропеллеров, автозапчастей и т.д. В наши дни углеволокно стало весьма популярно в области 3D печати: все больше брендов создают материалы и технологии с его участием. Также индустрия получила дополнительные возможности по применению этих композитов. На сегодняшний день углеволокно активно применяют для производства высокопроизводительных объектов.

Оно не только имеет высокую прочность и термостойкость, но также весьма пластично. 3D печать из этого материала позволяет обойтись без процессов механической обработки или литья, что упрощает производство нестандартных деталей, запасных частей и функциональных прототипов. В отчете «Композиты для 3D-печати 2020-2030» компания IDTechEx прогнозирует, что к 2030 году мировой рынок композитов для 3D печати достигнет 1,7 млрд долларов. Этот сегмент содержит и иные композиты, армированные стекловолокном или пластиком. Тем не менее, тенденция на активное распространение углеволокна в 3D печати становится все более массовой.

В заключение стоит еще раз отметить универсальность и широкую сферу применения карбонового волокна в аддитивном производстве. Они прочные, легкие, хорошо выдерживают удары, воздействие высокой температуры и химических веществ. Например, термостойкость изготовленных на 3D принтере композитов из пластика и углеволокна позволяет создавать из них части автомобильных и авиационных двигателей. Они являются достойной альтернативой алюминиевых деталей, произведенных традиционным способом.

Производители и их продукты

На сегодняшний день несколько компаний на рынке поставляют технологии непрерывной 3D печати из углеволокна. В ассортименте продукции Markforged такой материал называется CFF (Continuous Filament Fabrication), а Anisoprint представляет его как CFC (Composite Fiber Coextrusion). Кроме того, в продаже появился материал под названием Fiber от Desktop Metal, особенностью которого является автоматизированное размещение микрофибры (µAFP). А компания 9TLabs разработала технологию 3D печати из углеволокна для обычных принтеров, названную Additive Fusion Technology (AFT).

Ряд производителей предлагают филаменты из карбонового волокна для технических целей. В основе этих материалов находятся высокопроизводительные полимеры: PEEK или PEKK. Они имеют ряд преимуществ, включая долговечность, достойные химические и механические характеристики, а также достойное соотношение прочности и массы. Для обработки этих полимеров нужны экструдеры с температурой нагрева до 400 С, а также печатные камеры и лотки с подогревом. Наиболее известными поставщиками филаментов из углеволокна являются бренды Roboze, 3DXTech, ColorFabb, Markforged, Kimya, Intamsys, Zortrax и другие.

Помимо экструзии, в этом сегменте есть перспективная технология на основе метода Direct Energy Deposition, запатентованная компанией AREVO. В процессе печати лазер одновременно нагревает нить и углеволокно, а ролик сжимает их в одно целое. Бренды Impossible Objects и EnvisionTEC также представили свои решения для 3D печати из этого материала. Они используют метод ламинирования, вплетая листы карбона в изделие. Continuous Composites создала гибридную систему, где волокнистая пряжа пропитывается смолой, а затем отверждается ультрафиолетом, как при стереолитографической 3D печати.